Un documento fornisce linee di indirizzo sulla sicurezza nelle tecnologie additive per metalli. Gli obblighi dei fabbricanti riguardo alla valutazione e riduzione del rischio, i pericoli correlati all’esposizione a radiazioni ionizzanti e non ionizzanti.

Per prevenire efficacemente malattie professionali e infortuni professionali è necessario che le misure di prevenzione e protezione tengano conto delle innovazioni tecnologiche lavorative e delle effettive mansioni e rischi correlati all’utilizzo di macchine e metodologie nuove.

Per questo motivo ci siamo soffermati, nei giorni scorsi, su un documento prodotto dal Dipartimento innovazioni tecnologiche e sicurezza degli impianti, prodotti e insediamenti antropici (DIT) dell’ Inail che fornisce precise indicazioni sui rischi e sugli obblighi connessi all’utilizzo di macchine per le cosiddette tecnologie additive, processi che aggregano materiali al fine di creare oggetti partendo dai loro modelli matematici, generalmente attraverso la sovrapposizione di strati.

Il documento “La sicurezza nelle tecnologie additive per metalli. Fusione o sinterizzazione a letto di polvere. Linee di indirizzo” ricorda, infatti, che le tecnologie additive si stanno sempre più diffondendo nel settore manifatturiero ma sono necessari precisi riferimenti per conoscere i pericoli presenti nelle attrezzature che adottano la tecnologia Powder Bed Fusion/sintering laser o a fascio di elettroni.

Se nell’articolo di presentazione del documento abbiamo fornito alcune indicazioni normative e affrontato i rischi correlati agli elementi mobili delle macchine, oggi ci soffermiamo su:

- Obblighi dei fabbricanti: la valutazione e riduzione del rischio

- Pericoli specifici nelle tecnologie additive: radiazioni ionizzanti

- Pericoli specifici nelle tecnologie additive: radiazioni non ionizzanti

Obblighi dei fabbricanti: la valutazione e riduzione del rischio

Il documento – destinato in particolare al settore dell’ industria metalmeccanica e a cura di Luciano Di Donato, Marco Pirozzi, Laura Tomassini e Alessandra Ferraro (Inail, DIT) e Enrico Annacondia (Aita, Associazione Italiana Tecnologie Additive) – si sofferma anche sugli obblighi generali dei fabbricanti, dei datori di lavoro e dei lavoratori.

Ad esempio si ricorda che il fabbricante della macchina deve adempiere agli obblighi prescritti dal d.lgs. 17/2010 – decreto di attuazione della 2006/42/CE (Direttiva macchine) – e da altre direttive eventualmente applicabili.

In particolare la direttiva macchine “prevede che il fabbricante o il suo mandatario, prima di immettere sul mercato ovvero mettere in servizio una macchina, si accerti che la stessa soddisfi i pertinenti requisiti essenziali di sicurezza e salute, si accerti che il fascicolo tecnico sia disponibile e fornisca in particolare le informazioni necessarie, quali ad esempio le istruzioni, espleti le appropriate procedure di valutazione della conformità e quindi rediga la dichiarazione CE di conformità e apponga la marcatura ‘CE’”.

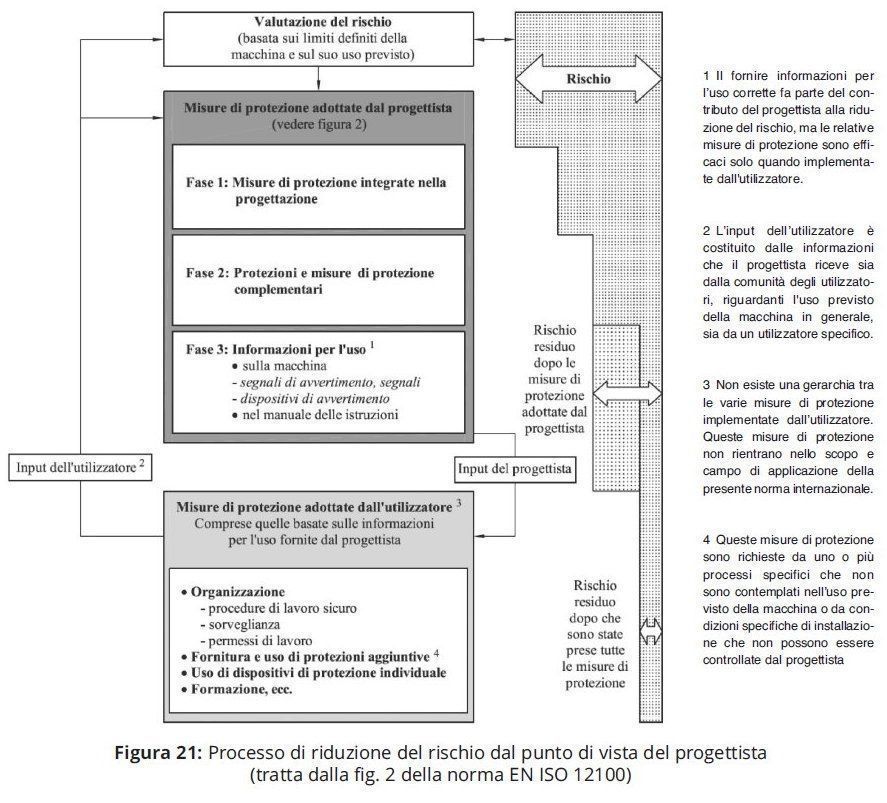

Si indica poi che la norma EN ISO 12100 fornisce una “metodologia per il raggiungimento della sicurezza nella progettazione della macchina e in particolare fornisce i principi di valutazione e riduzione del rischio a cui il progettista può fare riferimento”.

In particolare il progettista deve compiere le “seguenti azioni:

- determinare i limiti del macchinario considerando l’uso previsto e qualsiasi uso scorretto ragionevolmente prevedibile dello stesso;

- identificare i pericoli e le situazioni pericolose associate;

- stimare il rischio per ogni pericolo e situazione pericolosa identificati;

- ponderare il rischio e prendere decisioni sulla necessità di riduzione del rischio;

- eliminare il pericolo o ridurre il rischio associato al pericolo per mezzo di misure di protezione”.

Inoltre la valutazione del rischio “è seguita, laddove valutato necessario, dalla riduzione del rischio con un processo che può essere reiterato per eliminare il più possibile i pericoli alla fonte in fase di progetto e ridurre i rischi comunque presenti mediante l’implementazione di misure di protezione preferendo quelle che possono essere integrate nella fase di progettazione stessa. L’obiettivo è quello di raggiungere la maggiore riduzione del rischio possibile considerando i seguenti fattori:

-

- la sicurezza della macchina durante tutte le fasi del suo ciclo di vita;

- la capacità della stessa macchina di svolgere la sua funzione;

- l’usabilità della macchina;

- i costi di fabbricazione, esercizio e smaltimento”.

Riprendiamo dal documento una figura relativa al processo di riduzione del rischio dal punto di vista del progettista (tratta dalla norma EN ISO 12100):

Il documento, sempre riguardo agli obblighi dei fabbricanti, riporta ulteriori indicazioni sulla dichiarazione CE di conformità, sulla marcatura e sulle istruzioni della macchina.

Pericoli specifici nelle tecnologie additive: radiazioni ionizzanti

Il documento Inail si sofferma sulle principali fonti di pericolo che possono essere presenti nelle realtà lavorative in cui sono utilizzate le macchine descritte nel documento e utilizzate per le tecnologie additive per metalli.

Dopo aver parlato, in un precedente articolo, del rischio correlato agli elementi mobili delle macchine, oggi ci fermiamo sul tema delle radiazioni e dei campi elettromagnetici.

Riguardo alle radiazioni ionizzanti si ricorda che l’esposizione a questa tipologia di radiazioni “provoca un danno cellulare e può essere cancerogena” e che le macchine operanti con tecnologia a fascio di elettroni “prevedono l’invio di elettroni ad alta energia su un bersaglio metallico e pertanto possono presentare un’emissione di raggi x”.

Le misure di protezione adottabili “consistono nell’impiego di schermi di contenimento, indicatori di erogazione raggi o sorgenti collocate fuori dal contenimento. Può essere adottata una strumentazione fissa per la rilevazione e la misurazione delle radiazioni come catene di conteggio, catene di misura spettrometriche e monitor per la radioattività degli ambienti di lavoro con la funzione di fornire, in particolare per questi ultimi:

-

- informazioni sul tipo di radiazione misurata;

- registrazione dei livelli misurati;

- segnale acustico di allarme al superamento dei prefissati valori di misura”.

Segnaliamo che attraverso il decreto legislativo 31 luglio 2020 n. 101 è stata recentemente recepita la direttiva dell’Unione Europea 2013/59/Euratom del 5 dicembre 2013 che stabilisce norme fondamentali di sicurezza relative alla protezione contro i pericoli derivanti dall’esposizione alle radiazioni ionizzanti.

Pericoli specifici nelle tecnologie additive: radiazioni non ionizzanti

La pubblicazione si ferma poi sulle radiazioni non ionizzanti che annoverano “le radiazioni magnetiche ed elettromagnetiche, nelle gamme di frequenza microonde e radio, e le radiazioni ottiche nelle gamme di frequenza dei raggi infrarossi, visibili e ultravioletti”.

Si segnala che le specifiche generali per la valutazione e la riduzione dei rischi generati da tutti i tipi di radiazioni non ionizzanti, con alcune eccezioni, emesse dalle macchine “sono fornite dalle norme EN 12198-1, EN 12198-2 e EN 12198-3”. E laddove fossero presenti dei rischi residui dovuti alla presenza di campi magnetici o di radiazioni non ionizzanti, “dovranno essere fornite informazioni ed esposte avvertenze sotto forma di simboli o pittogrammi come quelli riportati a titolo esemplificativo qui sotto:

Se poi i valori di radiazioni non ionizzanti possono interferire con il buon funzionamento di dispositivi elettromedicali questo dovrà essere segnalato con un ulteriore pittogramma.

Il documento si sofferma poi in particolare sulle radiazioni ottiche laser.

Si indica che i dispositivi laser incorporati nelle macchine presentate nel documento “sono sorgenti di radiazioni ottiche coerenti in quanto emettono un fascio di luce di un’unica lunghezza d’onda, direzionali e di elevata intensità”.

La norma IEC 60825-1 classifica gli apparecchi laser in classi e “definisce, per ciascuna classe, il livello massimo di emissione accessibile (LEA) permesso”. La norma fissa le “principali misure di tutela per l’installazione e l’impiego dei dispositivi laser e richiede, in funzione della classe dell’apparecchio laser, specifiche misure di prevenzione la cui opportunità deve essere valutata nel contesto specifico”.

Si segnala che la principale misura di prevenzione e protezione “per le macchine oggetto del presente documento, che operano il processo con camera di lavoro chiusa e schermata, consiste nello spegnimento della sorgente laser qualora si effettuino regolazioni e/o manutenzioni sulla sorgente laser e sulla catena ottica. Dispositivi Laser con emissioni superiori alla Massima Esposizione Permessa (MEP) sono di classe 1 se chiusi in un alloggiamento non accessibile”.

Qualora si scelga di installare un opportuno dispositivo di interblocco associato al riparo che interrompa il raggio laser all’apertura dello schermo/riparo, questo deve “essere scelto in modo da non essere facilmente neutralizzato ed in modo da resistere alle condizioni ambientali a cui è esposto.

In particolare la norma EN ISO 11553-1 “descrive i pericoli che caratterizzano le macchine che utilizzano laser per il loro processo e specificano i requisiti di sicurezza relativi ai pericoli dovuti a radiazioni e a quelli generati dai materiali e dalle sostanze quali ad esempio incendio o esplosione”. Anche questa norma fornisce indicazioni “riguardanti le misure di sicurezza adottabili per le macchine equipaggiate con laser, dettagliandole anche in funzione del locale in cui la macchina è installata ovvero:

-

- Locale con accesso controllato,

- Locale ad accesso ristretto,

- Locale con accesso né controllato né ristretto”.

Infine si ricorda che la norma EN 12254 “specifica i requisiti funzionali e l’etichettatura di prodotto applicabile a ripari (schermi) temporanei e permanenti, destinate alla protezione contro le radiazioni laser”. E che qualora fossero comunque presenti dei rischi residui dovuti alla presenza di radiazione laser, “dovranno essere esposte informazioni e avvertenze sotto forma di simboli o pittogrammi”.

In conclusione rimandiamo alla lettura integrale del documento che si sofferma anche su altri rischi: caduta oggetti, superfici e materiali caldi, incendio e esplosione, elettricità statica, polveri a gas.

RTM

Scarica il documento da cui è tratto l’articolo:

Inail, Dipartimento innovazioni tecnologiche e sicurezza degli impianti, prodotti e insediamenti antropici, “ La sicurezza nelle tecnologie additive per metalli. Fusione o sinterizzazione a letto di polvere. Linee di indirizzo”, a cura di Luciano Di Donato, Marco Pirozzi, Laura Tomassini e Alessandra Ferraro (Inail, DIT) e Enrico Annacondia (Aita, Associazione Italiana Tecnologie Additive) e con diverse collaborazioni – Collana Ricerche, edizione 2020 (formato PDF, 5.05 MB).

Fonti: Puntosicuro.it, Inail