Un documento sulla prevenzione dei rischi nelle aziende metalmeccaniche riporta indicazioni sui rischi correlati all’utilizzo di macchine a controllo numerico. I possibili infortuni, i rischi per gli addetti alla manutenzione e i comportamenti corretti.

Un documento sulla prevenzione dei rischi nelle aziende metalmeccaniche riporta indicazioni sui rischi correlati all’utilizzo di macchine a controllo numerico. I possibili infortuni, i rischi per gli addetti alla manutenzione e i comportamenti corretti.

Nel comparto metalmeccanico il progresso tecnologico e la conseguente trasformazione del sistema produttivo hanno portato all’impiego sempre più diffuso di macchine che possono essere programmate in relazione alle esigenze di lavorazione.

Se una macchina utensile tradizionale è caratterizzata dal movimento dell’utensile e del pezzo, con la tecnologia del Controllo Numerico (CN) è oggi possibile “controllare automaticamente, con elevata precisione e ripetitività, questi movimenti, tramite l’impiego di un programma, scritto in un linguaggio opportuno e gestito da un’unità di governo (del tutto simile ai comuni calcolatori)”. Ed è quindi possibile programmare le macchine “affinché, ad esempio, un pezzo sottoposto a ‘fresatura’ possa essere controllato nelle tre direzioni dello spazio (assi controllati), ottenendo così una lavorazione di precisione in tempi ridotti”.

A raccontare in questi termini lemacchine a controllo numerico, con riferimento anche ai rischi lavorativi e ai possibili incidenti (evidenziati anche in un recente “ Imparare dagli errori”) è il documento “ Labor Tutor – Un percorso formativo sulla prevenzione dei fattori di rischio tipici del settore metalmeccanico”, un opuscolo realizzato dall’ Inail in collaborazione con Enfea (Ente Nazionale per la Formazione e l’Ambiente).

La pubblicazione ricorda innanzitutto che le macchine a CN si possono classificare in due gruppi principali:

– macchine monoscopo: “macchine tradizionali come torni, fresatrici, trapani, ecc., alle quali è applicata la tecnologia del controllo numerico per la movimentazione del pezzo e dell’utensile”;

– macchine multiscopo o Centri di Lavorazione: “macchine progettate anche nella parte strutturale e nella componentistica meccanica per utilizzare al meglio le potenzialità del controllo numerico, con largo uso di sistemi di cambio automatico dell’utensile e di movimentazione del pezzo”.

Prima di affrontare la prevenzione nell’uso delle macchine a controllo numerico, presentiamo brevemente i rischi.

Innanzitutto si ricorda che “non sempre i rischi sono attribuibili solo all’attrezzatura di lavoro, ma anche alle condizioni di installazione e alle condizioni ambientali. Le distanze tra le macchine, o tra le macchine e i fabbricati, i piani di circolazione delle macchine mobili funzionali alla lavorazione, la larghezza delle corsie di circolazione, in particolare, possono contribuire a provocare incidenti”. E dunque ci possono essere infortuni nei posti di lavoro con macchine a CN causati da:

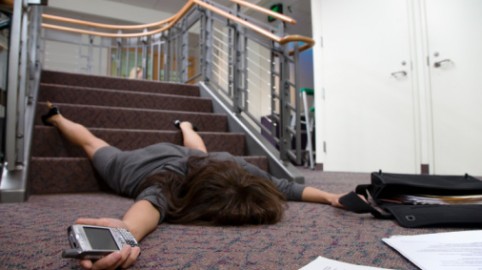

– “cadute dovute a inciampi su cavi di alimentazione di corrente o di fluidi, oppure dovute a irregolarità della pavimentazione (scorretta installazione);

– infortuni dovuti a urti con attrezzature ausiliarie non protette o accessibili (caricatori automatici, trasportatori, ecc) (mancanza di protezione);

– cadute da pedane, piattaforme e simili non protetti (controlli visivi di lavorazione su grandi macchine) o ricavati con materiali non adatti (cattiva progettazione e realizzazione del posto di lavoro);

– incidenti con mezzi di sollevamento in movimento in spazi angusti (cattiva progettazione e realizzazione del posto di lavoro)”.

Si indica poi che sulle macchine completamente automatiche l’operatore “sorveglia la macchina e interviene direttamente sugli organi di lavoro a intervalli relativamente lunghi (per esempio, all’inizio e alla fine della produzione, in saltuarie operazioni di settaggio o nelle operazioni di manutenzione). Queste macchine sono normalmente provviste di schermi integrali, che devono assicurare una protezione completa durante tutta la fase di produzione”.

Tuttavia permane il “rischio di infortuni per gli operatori che mettono in posizione i pezzi o gli attrezzi, o che compiono operazioni di regolazione, di pulizia o di manutenzione”.

Ci possono essere dunque anche infortuni su parti in movimento delle macchine a CN:

– “contatto con organi in movimento che possono schiacciare, tagliare, trascinare (mancanza o inidoneità dei sistemi di protezione);

– contatto con superfici incandescenti (modalità d’uso);

– schiacciamento e trascinamento durante le fasi di settaggio o di manutenzione (modalità d’uso)”.

Bisogna poi prendere in considerazione nella valutazione dei rischi sulle macchine a CN anche i “rischi di origine non meccanica, ossia i rischi dovuti al rumore, alle vibrazioni, alle polveri, alle radiazioni, all’elettricità”, ecc. Questi i rischi principali:

– “ipoacusia dovuta a esposizione continuativa a lavorazioni molto rumorose (mancanza o inidoneità dei sistemi di contenimento);

– rischi dovuti alla presenza di vibrazioni trasmesse dalla macchina (scorretta installazione);

– rischi dovuti all’ esposizione a polveri prodotte durante la lavorazione (mancanza o inidoneità dei sistemi di contenimento);

– irraggiamento dovuto a esposizioni improprie a radiazioni (saldature automatiche, lavorazioni con laser, ecc)”.

Senza dimenticare che molti infortuni sono dovuti al “disagio in cui il lavoratore è costretto a operare” o all’errore umano. Questi i rischi principali per la salute degli operatori addetti al controllo delle unità di governo di macchine a CN:

– “problemi dovuti a una scorretta ubicazione dell’unità di governo (troppo vicina o troppo distante dalla macchina);

– interfaccia elaboratore/uomo non corretta, ad esempio il software non è adeguato alla mansione o risulta di difficile comprensione (mancanza di adeguata formazione)”.

Rimandando ad una lettura integrale della pubblicazione, riprendiamo alcune indicazioni per eliminare o ridurre i rischi sopra riportati.

Riguardo agli infortuni nei posti di lavoro con macchine a CN, questi sono i comportamenti corretti:

– “prevedere idonei porta cavi per l’alimentazione elettrica o per fluidi, installati in modo da garantire, se necessario, il sicuro movimento degli operatori;

– mantenere la pavimentazione in buono stato;

– proteggere, se possibile, le attrezzature ausiliarie non protette o accessibili con schermi fissi, oppure mediante recinzioni o sistemi ottici (fotocellule) che impediscano al lavoratore di entrare in contatto con organi in movimento;

– predisposizione di pedane, piattaforme e di facile accesso e protette con parapetti verso il vuoto;

– prevedere spazi adeguati alla presenza contemporanea di uomini e mezzi di sollevamento;

– attivare procedure di comportamento”.

Riguardo invece agli infortuni su parti in movimento delle macchine a CN, i comportamenti corretti prevedono:

– “protezione con schermi integrali delle zone operative opportunamente collegati a sistemi di blocco che, all’atto dell’apertura, comportano l’arresto immediato della macchina;

– estrazione manuale dei pezzi lavorati indossando idonei D.P.I.;

– prima di effettuare qualunque intervento sulla macchina, assicurarsi che sia disinserita l’alimentazione e attivare i sistemi di blocco;

– attivare sistemi di funzionamento a passi ridotti per operazioni di regolazione o di manutenzione;

– attivare procedure e una corretta formazione per gli addetti alla manutenzione;

– analizzare attentamente i motivi che portano alla manomissione dei sistemi di protezione”.

A questo proposito la pubblicazione ricorda che gli addetti alla manutenzione “talvolta sono obbligati, per la natura del loro lavoro, a intervenire su meccanismi in funzione; è opportuno in questo caso prevedere dei selettori che possono essere bloccati in ogni loro posizione, che permettono di assicurare una protezione totale nella posizione di produzione automatizzata e una limitazione massima del rischio nelle posizioni di manutenzione o regolazione (modo di funzionamento ‘colpo a colpo’ o a velocità ridotta)”.

Inoltre se si constata che un riparo non viene mai rimesso al suo posto, “allora bisogna verificare se c’è una relazione con la frequenza degli interventi: il problema potrebbe essere stato sottovalutato e, probabilmente, non è stato tenuto conto dell’ingombro, del peso, dei mezzi di fissaggio del riparo, elementi che finiscono, di fatto, col limitarne l’utilizzo. Se ci si accorge che un dispositivo di sicurezza è stato neutralizzato, allora è necessario ricercare il collegamento con gli arresti – macchina: questi si moltiplicano, per esempio, quando la qualità della materia prima utilizzata è mediocre. Quando è necessario far fronte a un ordine urgente – altro esempio – il dispositivo diventa un vincolo e rischia di essere neutralizzato. Può verificarsi che un intervento venga eseguito senza fermare la macchina. Probabilmente, i punti da cui è consentito regolare la macchina stessa e le fonti per le opportune informazioni, sono lontane dal comando di arresto. Ciò porta l’operatore a non azionare il comando di arresto – per perdere meno tempo – e a intervenire senza fermare la macchina, anche a causa di difficoltà di riavviamento o di perdite di materiale”.

Queste sono invece alcune indicazioni per prevenire/limitare i rischi relativi all’igiene del lavoro in ambienti con macchine a CN:

– “all’atto dell’acquisto, accertarsi che il fabbricante abbia contenuto al minimo il rumore;

– utilizzare pannelli fonoassorbenti o installare le macchine in cabine fonoisolanti, lasciando all’esterno le posizioni di governo e quindi gli operatori;

– installare la macchina su basamenti realizzati con sistemi di smorzamento delle vibrazioni;

– installare sistemi di aspirazione per le polveri e i fumi eventualmente prodotti in prossimità del punto in cui questi si sviluppano;

– installare schermi contro l’irraggiamento o schermare direttamente i ripari delle macchine”.

Concludiamo con alcuni cenni ai comportamenti corretti in relazione ai rischi per la salute degli operatori addetti al controllo delle unità di governo di macchine a CN:

– “verificare l’ubicazione dell’unità di governo (che deve consentire l’agevole controllo della macchina senza esporre a inutili rischi);

– scegliere programmi di facile comprensione, possibilmente scritti in italiano”: è opportuno “evitare inutili situazioni di stress derivanti dall’eccessiva complessità dei programmi”;

– “formare e aggiornare il lavoratore addetto”: la formazione “rende il lavoratore ‘attrezzato’ alla gestione di tali programmi”. La formazione “deve essere soggetta ad aggiornamenti, in corrispondenza degli aggiornamenti dei programmi stessi”.

Inail, “ Labor Tutor – Un percorso formativo sulla prevenzione dei fattori di rischio tipici del settore metalmeccanico”, realizzato in collaborazione con Enfea, edizione 2011, pubblicato nel mese di marzo 2012.

Fonti:Inail, Puntosicur.it