Un documento sulla prevenzione delle esplosioni da polvere si sofferma in particolare sulle attività molitorie. Focus sulle apparecchiature e aree critiche, sulle sorgenti di emissione e sulle misure di prevenzione per l’elevatore a tazze.

Uno degli incidenti più gravi, in relazione al rischio esplosione connesso alla presenza di polveri, avvenne il 16 luglio del 2007 avvenne presso il Molino Cordero di Fossano (CN). Riprendiamo una breve cronaca dell’incidente: “verso le ore 15, presso il molino era iniziata la fase di scarico della farina da una cisterna, quando ci fu una prima esplosione, a seguito della quale persero la vita cinque dipendenti che erano dentro o nelle immediate vicinanze del fabbricato. Dopo circa un quarto d’ora dalla prima esplosione, ci fu l’esplosione della cisterna, dovuta alla presenza della farina in sospensione, che causò danni fino a centinaia di metri di distanza, ma non provocò ulteriori vittime”. E, riguardo alle cause, “la prima esplosione si può attribuire ad una carica elettrostatica accumulata sulla parte di tubazione di scarico in gomma flessibile, a causa del mancato collegamento equipotenziale a terra dell’automezzo”.

A ricordare, in questi termini, l’evento incidentale e le cause è il documento “La prevenzione delle esplosioni da polvere. Caso studio: le attività molitorie” che, prodotto a fine del 2015 dall’ Arpa Piemonte, è ancora utile per prevenire questa tipologia di infortuni, specialmente nell’attività molitoria, e nasce proprio in relazione all’incidente al Molino Cordero come risultato della sinergia tra le strutture Arpa “Rischio industriale ed igiene industriale” e “Verifiche impiantistiche”.

Il documento oltre a presentare, nella seconda parte, un interessante approfondimento sul rischio di esplosione nelle attività molitorie (che riguardano la macinazione dei cereali, in particolare del grano), raccoglie alcune liste di controllo sugli aspetti documentali, procedurali e tecnici da adottare per prevenire, in tale contesto, le atmosfere esplosive e le sorgenti di innesco.

Questo lavoro, come indicato in prefazione, può offrire utili spunti “affinchè tale problematica sia affrontata anche in altri comparti produttivi (ad esempio altre industrie alimentari, farmaceutiche, di lavorazione del legno e dei metalli, industrie tessili, ecc.), alcuni dei quali sono stati interessati, in passato, da eventi incidentali anche mortali”.

Nel presentare la seconda parte del documento ci soffermiamo sui seguenti argomenti:

- Esplosioni da polvere nelle attività molitorie: apparecchiature e aree critiche

- Esplosioni da polvere nelle attività molitorie: sorgenti di emissione

- Attività molitorie: le misure di prevenzione per l’elevatore a tazze

Esplosioni da polvere nelle attività molitorie: apparecchiature e aree critiche

Il documento ricorda che il rischio di esplosione nelle attività molitorie è legato alla “contemporanea presenza della concentrazione in atmosfera, entro i limiti di infiammabilità, della miscela aria con polveri di farina o scarti di lavorazione e di una sorgente di innesco che porta la miscela all’accensione”.

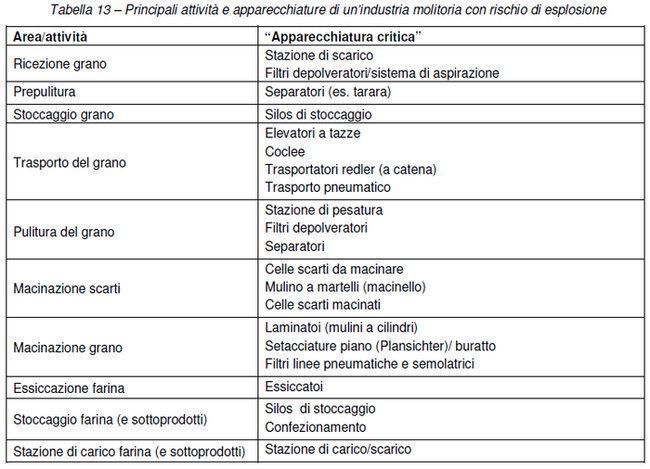

Vengono poi “presentate quelle apparecchiature e aree critiche nelle quali è possibile la presenza di atmosfere esplosive.

Si indica che da un’analisi preliminare di un generico ciclo produttivo molitorio “sono state individuate le principali apparecchiature che devono essere esaminate nel documento di valutazione dei rischi perché potenzialmente esposte ad atmosfere esplosive aria/polveri e/o perché costituiscono possibili sorgenti di innesco”.

Riprendiamo dal documento la tabella 13:

Si segnala poi che negli impianti molitori possono essere inoltre presenti “aree da ritenersi critiche ai fini del rischio di esplosione per la presenza di miscele aria/vapori o gas infiammabili. Ci si riferisce ad esempio:

- al deposito di bombole di gas infiammabili (es. acetilene, idrogeno),

- all’area che ospita le batterie di emergenza o i punti attrezzati per la ricarica dei carrelli elevatori e trans pallet per la possibilità di sviluppo di idrogeno,

- ai serbatoi di gasolio a servizio dei gruppi elettrogeni o delle motopompe antincendio o per riscaldamento uffici,

- alla rete di distribuzione del gas metano, con relativa cabina di decompressione per l’alimentazione della centrale termica”.

Ed è dunque importante che la valutazione dei rischi di esplosione “esamini la problematica relativamente alle polveri, ma anche ai gas/vapori infiammabili che sono potenzialmente presenti nello stabilimento”.

Esplosioni da polvere nelle attività molitorie: sorgenti di emissione

Si fa poi riferimento alle sorgenti di emissione e si indica che “ogni parte dell’impianto deve essere considerata come una potenziale sorgente di emissione, valutandone il grado”.

Il documento riporta alcuni esempi di sorgenti di emissione delle polveri “con grado continuo, primo e secondo che possono ritrovarsi nelle industrie molitorie:

- Emissione di grado continuo (continua o per lunghi periodi):

- strati di polvere combustibile in recipienti aperti;

- strati di polvere all’interno di sistemi di contenimento (mulini, frantumatrici, essiccatoi, cicloni, filtri tramogge, mescolatori, condutture per il trasporto, coclee, nastri trasportatori, insaccatrici, sili, ecc.);

- strati di polvere all’esterno dei sistemi di contenimento che possono essere disturbati frequentemente e formare nubi esplosive, con il livello di mantenimento della pulizia ‘scarso’

- Emissione di primo grado (periodica od occasionale durante il normale funzionamento):

- macchinari aperti, atti a produrre polveri combustibili (mulini, polverizzatori, classificatori, crivelli, ecc.);

- unità di riempimento o di svuotamento a cielo aperto prive di mezzi di prevenzione dalla formazione di nubi di polvere (nastri trasportatori aperti, punti di prelievo campione aperti, punti di carico/scarico treni e autocarri, tramogge, punti di svuotamento e riempimento sacchi, ecc.);

- sacchi chiusi, di materiale che lascia trapelare la polvere

- strati di polvere all’esterno dei sistemi di contenimento che possono essere disturbati anche poco frequentemente e formare nubi esplosive, con un livello di mantenimento della pulizia ‘scarso’.

- Emissioni di secondo grado (avviene poco frequentemente e per brevi periodi):

- unità di riempimento o di svuotamento a cielo aperto dotate di mezzi di prevenzione dalla formazione di nubi di polvere (nastri trasportatori chiusi, punti di prelievo campione chiusi, punti di carico/scarico treni e autocarri con sistemi di aspirazione polveri, tramogge con sistemi di aspirazione polveri, ecc.);

- sacchi non ermeticamente chiusi o soggetti a rompersi facilmente;

- macchinario per l’imballaggio;

- base e parte superiore delle macchine con elevatori

- macchinari chiusi, atti a produrre polveri combustibili (mulini, polverizzatori, classificatori, crivelli, ecc.) e recipienti chiusi

- bocche di carico o scarico e tramogge chiuse

- punti di discontinuità (giunzioni a flangia, manichette di connessione, tenute di alberi rotanti e traslanti, ecc.)

- uscita da cicloni o filtri non a tenuta stagna

- rotocelle con funzione di compartimentazione fisica

- strati di polvere all’esterno dei sistemi di contenimento che possono essere disturbati anche poco frequentemente e formare nubi esplosive, con il livello di mantenimento della pulizia ‘adeguato’”.

Attività molitorie: le misure di prevenzione per l’elevatore a tazze

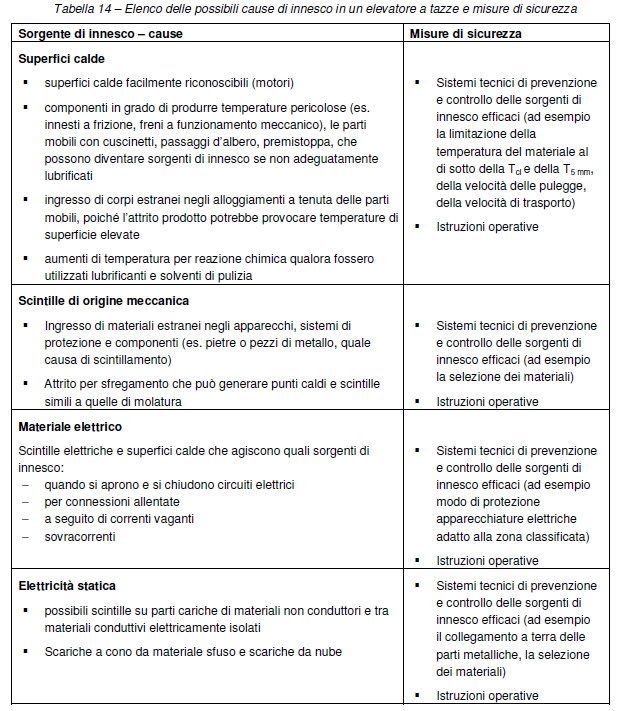

Il documento riporta anche alcune misure di prevenzione delle sorgenti di innesco in un’apparecchiatura critica: l’elevatore a tazze.

Si ricorda che gli elevatori a tazze – costituiti “essenzialmente da un nastro continuo montato direttamente su un albero motore e una puleggia di rinvio” su una struttura incorporante vari rulli – possono essere “utilizzati per trasportare qualsiasi tipo di prodotto sfuso, consentendo di raggiungere altezze considerevoli ed elevate portate orarie, senza deteriorare il prodotto trasportato”.

Riguardo a queste attrezzature, che possono essere di vario tipo, si indica che “non essendo possibile limitare la natura dell’ atmosfera esplosiva presente nell’attrezzatura, occorre limitare la possibilità che l’apparecchiatura possa generare un innesco efficace”.

E una volta che siano classificate le aree pericolose per atmosfere infiammabili, “è importante analizzare i possibili meccanismi di esplosione che possono generarsi e che possono essere così riepilogati:

- innesco di atmosfera esterna (parti dell’elevatore come sorgenti di innesco),

- generazione di atmosfera esterna da parte dell’elevatore innescabile da elementi non facenti parte dell’attrezzatura (comprese le connessione elettriche/elettroniche non afferenti l’elevatore),

- atmosfera interna innescabile dall’interno e propagazione autoalimentata della zona di reazione nell’atmosfera esplosiva”.

Ed è “ragionevole prendere in considerazione le fonti di innesco relative alle superfici calde, alle fiamme e gas caldi, alle scintille di origine meccanica, al materiale elettrico e all’elettricità statica”.

Una tabella del documento riporta poi un elenco non esaustivo delle “possibili cause di innesco nel normale funzionamento di un elevatore a tazze o in caso di anomalie, con le corrispondenti misure preventive a carattere sia tecnico che gestionale”.

Rimandiamo, in conclusione, alla lettura integrale del documento che riporta immagini su alcuni dispositivi di sicurezza e si sofferma, per la prevenzione del rischio di esplosione nelle attività molitorie, anche su:

- classificazione delle aree pericolose;

- sorgenti di innesco.

Scarica il documento da cui è tratto l’articolo:

Fonti: ARPA Piemonte, Puntosicuro.it